A szélturbinák telepítése ellen felhozott egyik érv, hogy a létesítménynek nagy a szén-dioxid-lábnyoma. Egy új gyártási módszernek köszönhetően ez a töredékére csökkenthető.

KÉP: Unsplash

Hasznos volna, ha minden zöldenergetikai fejlesztésnek a teljes életciklusára vonatkoztatva vizsgálnák meg az előnyeit és hátrányait. Mert például hiába termel tiszta energiát a szélturbina, az erőmű alkatrészeinek már az előállítása is problémás, hiszen a torony anyaga beton és acél, a lapátok pedig kompozit anyagból készülnek: a betonalapzat az elöregedése után hulladékká válik, az acélt újra lehet hasznosítani, a kompozitanyagú lapátokkal viszont sokáig nem tudtak mit kezdeni, volt, ahol elásták ezeket -- újabban megőrölve például cementgyártáshoz használják adalékként, vagy hulladékégetőben elégetik. Egy szakértői életciklus-számítás szerint a szélturbina még így is nagyságrendekkel zöldebb, mint mondjuk a földgáz: szélenergia esetében megtermelt kilowattóránként 11 gramm CO2-kibocsátással kell számolni, aminek 30 százaléka az acélváz előállításából adódik. Ezzel szemben állítólag a földgáz kilowattóránként 450 gramm CO2-kibocsátással terheli a levegőt.

KÉP: Modvion

Na erre jó a szélturbina, amelynek fából van a toronyváza. Jóllehet éppen az acélszerkezet volna a leginkább újrahasznosítható eleme a szélturbinának, ám a nyersanyagnak mostanság a beszerzése is problémás, illetve a gyártása is: az egyik legnagyobb ipari károsanyag-kibocsátás forrása maga az acélipar, amely a betongyártással együtt világviszonylatban a kibocsátás 15 százalékáért felelős. Ezzel szemben egy százméteres "fatörzsű" szélturbinához annyi faanyag kell, ami több mint 1300 tonna szén-dioxidot megköt a fejlődése során. Természetesen a fa ellenőrzött forrásból származik (FSC-minőség).

KÉP: Modvion

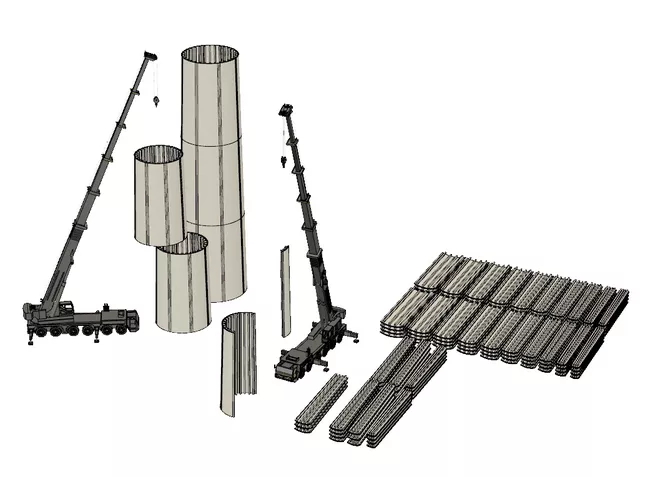

A laminált rétegekből összeállított fa turbinaváz azért is kedvezőbb, mint az acél, mert kisebb darabokban egyszerűbben szállítható a célállomásra. Fából egészen magas turbinák is épülhetnek, amelyek több energiát képesek előállítani, viszont kevesebbe kerülnek, mint az acélvázasak, amelyeknél a költségek is határt szabnak a turbina magasságának. Ráadásul minél magasabb egy szélturbina, annál súlyosabb is, egy átlagos szerkezethez csak acélból legalább 200 tonna kell, ezzel szemben az LVL (laminated veneer lumber, laminált furnér fűrészáru) könnyű és erős szerkezet.

KÉP: Modvion

A svéd Modvion már két évvel ezelőtt épített egy 30 méter magas fatörzsű szélturbinát a teszteléshez. Most a finn Stora Enso faipari céggel karöltve a Varberg Energi számára egy 100 méter magas tornyon dolgoznak. A hatalmas félköríves LVL-elemeket a helyszínen rögzítik össze ragasztással, a belső merevítés is fából készül. A fenntartható forrásból származó fenyő alapanyag használatával a Modvion számítása szerint elképesztő mennyiségű CO2 kibocsátását lehet megelőzni: míg egy 110 méter magas torony acélvázának teljes életciklusa (kibányászás, ércfeldolgozás, acélgyártás, turbinaszerelés, célirányos használat, szétszerelés, újrafeldolgozás stb.) 1250 tonnára tehető, addig egy fatörzsű szélturbina az életciklusa alatt ennél 90 százalékkal kevesebb szén-dioxid-kibocsátás okozója, nagyjából 125 tonnáé.

KÉP: Modvion

Ráadásul mivel a faanyag maga is megkötött szén-dioxidot a fejlődése során, ezért a torony tényleges karbonlábnyoma még ennél is kisebb. A fa tonnánként mintegy 1,8 tonna CO2 megkötésére képes, és egy 110 méteres toronyhoz 180-300 tonna faanyagra van szükség (a turbina méretétől függően), tehát ha elfogadjuk, hogy ennyi fa a növekedése során 540 tonna szén-dioxidot kötött meg, akkor a fatörzsű szélturbina CO2-kibocsátása mínusz 300-400 tonna, számolják a Modvionnál. Vagyis ennyi szén-dioxidot nyeltek el, kötöttek meg azok a fák, amelyekből a szélturbina tartóoszlopa készül.

KÉP: Modvion

A fa alapanyagnak köszönhetően a szélturbina üzemeltetési költsége 30 százalékkal alacsonyabb az acélvázasnál. A laminált faanyag gyakorlatilag maga a természetes karbonszál, erősebb, mint az ugyanolyan súlyú acél. A laminált fa könnyű, ezért egyszerűbb konstrukcióban is kivitelezhető a szélturbina. Az acélvázas szerkezetnek megerősítéshez van szüksége ahhoz, hogy a saját súlyát elbírja, a favázasnak nem kell ilyesmi. Egy átlagos acélvázas oszlop összeszereléséhez körülbelül 50 ezer csavar szükséges, amelyeket rendszeresen ellenőrizni kell. A ragasztott faszerkezetet nem kell állandóan vizsgálni. A nedvességnek is jobban ellenáll, a sós tengeri levegő, amely rozsdásítj az acélszerkezetet, valósággal tartósítja a faszerkezetet. Kívülről egyébként vastag festékréteg védi a csapadéktól.

KÉP: Modvion

A Nemzetközi Energiaügynökség becslése szerint a 2050-re előirányzott nettó zéró értékhez (vagyis hogy csak annyi károsanyagot bocsássunk ki, amennyit megkötünk) évente akár 30 ezer szélturbina megépítésére is szükség lehet. Nagy jövő állhat tehát a megújuló és környezetkímélő fatörzsű szélturbinák előtt.

365Zö